Ультразвуковой контроль

Волгоградский Завод Резервуарных Конструкций предлагает свои услуги по ультразвуковому контролю сварных швов. Наше предприятие оказывает данную услугу со дня своего образования 10 лет назад.

Сегодня в любой промышленной сфере используется сварка, этот способ соединения является универсальным. Больше половины всех металлических конструкций крепятся друг к другу при помощи сварки. При этом от качества сварки зависит надежность и прочность изделий.

Проверка качества сварных швов осуществляется различными методами, однако наибольшей точностью обладает ультразвуковой контроль сварных соединений (УЗК).

Такая возможность проверить сварное соединение появилась в прошлом веке и с тех пор активно применяется.

Сегодня проверка методом УЗК возможна для:

- определения износа металлических магистральных труб;

- обследования соединений с необычной геометрической формой;

- соединений подверженных к большим температурным нагрузкам;

- диагностики аппаратов целях аналитики и др.

Сущность метода ультразвуковой дефектоскопии сварных швов

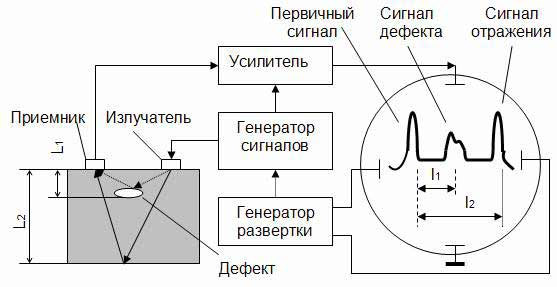

Суть состоит в способности колебаний с высокой частотой проникать в металлическую среду и отражаться от разного рода дефектов (в том числе коррозии). Ультразвуковая волна подается в проверяемый шов, если повреждение присутствует, то волна отклоняется от своего нормально направления. Такое явление будет отражено на приборе и специалист по обследования зафиксирует этот момент и сможет дать характеристику обнаруженному дефекту.

Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на повреждения перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных соединений это единственный вариант контроля качества.

Виды УЗК

Сегодня существует несколько видов УЗК, все они отличаются оценкой и возможностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит внутрь сварного соединения. При этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Такой вариант проверки качества не особо популярен, так как при плохой настройке оборудования фиксируются далеко не все подкатегории волн, что в дальнейшем негативно сказывается на полученных результатах. Кроме того тут очень важно грамотно подготовить поверхность, в противном случае данные будут сильно отличаться от реальных.

Обследование теневым способом

При таком варианте диагностики необходимо использовать 2 прибора, которые устанавливаются на разные стороны исследуемого шва. Первое устройство излучает волны, второе принимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит сквозь всю структуру шва и поступает на приемник, полученные данные обрабатываются, в результате проявившиеся глухие зоны являются дефектами.

Эхо-импульсный вариант проверки

Тут используется только один дефектоскоп, смысл заключен в отражении дефектных зон. То есть, в местах прохождения ультразвука напрямую в сварном шве нет недостатков, а при отражении волны на конкретном участке определяется дефект.

Эхо-зеркальный метод

Этот метод очень похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят напрямую, повреждений нет, там же где они возвращаются на отражатель, имеется дефект. Данная технология является оптимальной при обследовании не вертикальных трещин.

Комплексный метод

Он соединяет в себе зеркальный и теневой. Здесь оба устройства устанавливают с одной стороны шва, после чего посылают волны под углом. При отражении волн от металла с проявлением не характерных зон происходит фиксация повреждения, эти нестандартные зоны помечают как дефект.

Из всех вышеперечисленных методов наибольшей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, так как они не требуют слишком тщательной подготовки и достаточно просты.

Дефектоскопия трубопроводов

В технологических сферах все регламентируется нормативной документацией (ГОСТ, СП, ТУ и так далее), ультразвуковой контроль сварных соединений трубопроводов не исключение. Все обнаруживаемые при помощи данного метода дефекты оцениваются по таким параметрам как: количество дефектов на определенном отрезке сварного шва, какое расстояние между изъянами, каковы размеры изъянов, какая эквивалентная площадь у дефекта и так далее. В случае соответствия обнаруженных дефектов нормативам деталь считается качественной и принимается.

Метод УЗК позволяет выявлять невидимые глазу дефекты.

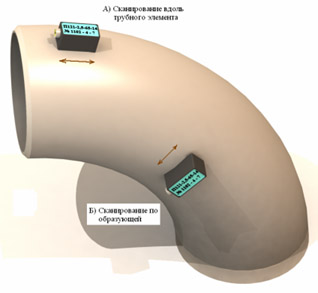

С помощью ультразвуковой дефектоскопии сварных соединений проводят контроль швов любой формы и назначения: швы кольцевой формы, продольной, плоской, сварные тавровые соединения, различного вида стыки конструкций и тд.

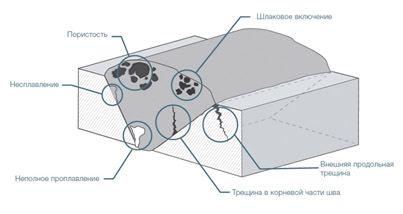

Основные дефекты трубопроводов, выявляемые с помощью ультразвуковых колебаний:

- Окислы;

- Коррозирующие участки;

- Неоднородную структуру места сварки;

- Трещины и неровности швов;

- Пористость и расслоение наплавляемого материала;

- Непровары и др.

Процесс проведения ультразвуковой дефектоскопии и обработка результатов

Перед проверкой качества сварных швов ультразвуком, необходима тщательная подготовка поверхности обследуемого металла:

- С поверхности удаляются отслаивающиеся материалы, брызги металла, загрязнения.

Для проведения УЗК металла в продольных сварных швах в изделиях с толщиной стенки до 10 мм включительно требуется полная зачистка наружного валика усиления, и сканирование проводится по сварному шву. Если стенка больше 10 мм, то по околошовной зоне. - Далее производится само сканирование – прозвучивание всего объема металла. Поверхность смачивают контактной жидкостью и преобразователь ставят на поверхность, начинают перемещать его назад и вперед постепенно перемещая в поперечном направлении (продольно-поперечное сканирование).

- Измерение параметров дефектов.

- Принятие решения о годности изделия.

Результат обследования оценивается путем сравнения эталонной детали с проверяемой. Оценка осуществляется путем сравнения трех показателей: амплитуды звуковой волны, формы недостатка и его параметров, условной протяженности. Полученные параметры сравниваются с эталоном, если они соответствуют эталонной детали, то изделие проходит проверку и его можно эксплуатировать, в противном случае изделие бракуется.

Оформление результатов контроля

В процессе УЗК сварных швов полученные данные должны записываться в журнал ультразвукового контроля. Рекомендовано делать эскиз изделия и обозначать на нем контуры несплошности (нарушение однородности материала) и условных размеров.

При необходимости, контуры обнаруженных дефектов отмечают маркером или мелом на поверхности изделия.

Достоинства ультразвуковой дефектоскопии сварных соединений

Контроль соединений звуковыми волнами позволяет обследовать изделий любого типа, даже склейки и пайки.

- Обследование возможно без разрушения материала изделия или нарушения его целостности.

- Безопасен для людей.

- Выявляет практически любые недостатки сваренных поверхностей, а также их химическую природу.

- Высокая скорость проведения исследования.

- Сравнительно невысокая стоимость относительно других методов контроля.

- Мобильность оборудования для проведения исследования.

Недостатки метода УЗК контроля сварных швов

Необходимость доскональной подготовки поверхностей изделия перед процедурой.

- Невысокая точность результатов при сильной разнородности металлов шва.

- Сложность в получении результатов по расположению и размеру повреждения.

- При слишком серьезной толщине (около 6 см и выше) поверхности изделия невозможно получить результат, потому что волны быстро затухают, однако этот процесс происходит только с определенными видами металла.

Особенности ультразвуковой проверки сварных швов для труб разного диаметра

Т.к. металлические трубы имеют не простое плоское сечение, а круглое, то исследование некоторых их частей может оказаться неинформативным. Причины не 100% корректных результатов представлены ниже в зависимости от диаметра трубопровода.

Для выполнения обследования изделий круглой формы требуются специальные навыки перемещения прибора по поверхности трубы, которые необходимы для получения точных результатов.

Трубы с диаметром 28-100 мм и толщиной 3-7 мм

В таких трубах образуются внутренние провисания, что становится причиной появления ложных сигналов на экране принимающего прибора и малой вероятности (около 12%) определения объемных дефектов. В сравнении, точность плоскостных дефектов определяется с вероятностью 85%.

Трубы диаметром 108-920 мм и толщиной 4-25 мм

Такие трубы соединяются односторонней сваркой без обратной подварки, что ухудшает проникновение волн в материал и проведение УДК данным методом не целесообразно.

Дефектоскопия бурильных труб

При обследовании бурильных труб лучше всего осуществлять контроль совместно с восстановлением их нарушенных эксплуатационных функций, если таковые имеются, если не имеются, то возможно обычное исследование.

Преимущества «ВЗРК» при заказе услуги по проверке качества сварных швов ультразвуком

- Конкурентоспособная цена.

- Процедуру проводят специалисты, которые занимаются этим не один год и имеющие специальное удостоверение, разрешающее проведение данного обследования;

- Качественное оборудование, которое дает максимально точный результат.

- Отлаженный механизм работы.

- Быстрое выполнение обследования.

Цены УЗК сварных швов

Цена на данный вид обследования, в отличие от других методов контроля невысокая. Конечная стоимость предоставляется заказчику исходя из количества необходимых обследований на одном участке, временных рамок и общих пожеланий.

Заказать услугу

Т. о. УЗК контроль является современным достаточно точным и недорогим методом обследования сваренных поверхностей на наличие дефектов. Для заказа данной услуги у «ВЗРК» или консультации Вы можете позвонить в наше производственное объединение. Специальные сотрудники примут Ваш заказ, проконсультируют или более подробно расскажут об оказываемой услуге. Также на нашем сайте есть онлайн форма, заполнив которую, мы сами перезвоним Вам.

Мы сделаем все, что необходимо для исследованич и удовлетворения любой спецификации ваших обьектов.

Наша опытная и надежная команда стремится предоставить качественную услугу вовремя и по конкурентоспособной цене.

Наши клиенты всегда могут расчитывать на предельное внимание к деталям и упреждающее решение проблем.